Aplikacyjne wady powłok lakierniczych to jedne z częstszych problemów, z którymi borykają się zarówno profesjonaliści, jak i amatorzy lakiernictwa. Powstają one na różnych etapach prac lakierniczych i mogą mieć różne przyczyny, najczęściej związane z nieprzestrzeganiem zasad procesów technologicznych, złymi warunkami otoczenia lub nieodpowiednimi technikami aplikacji.

Wady powłok lakierniczych - aplikacyjne

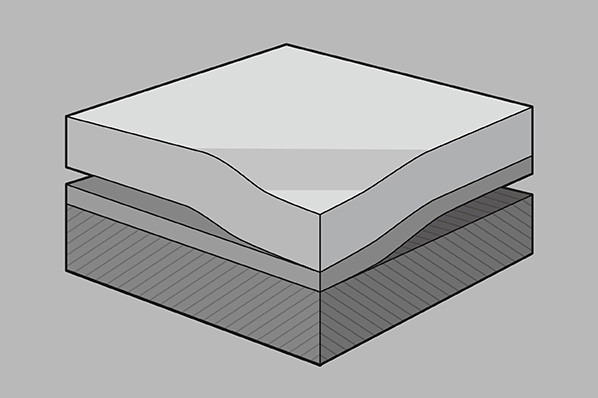

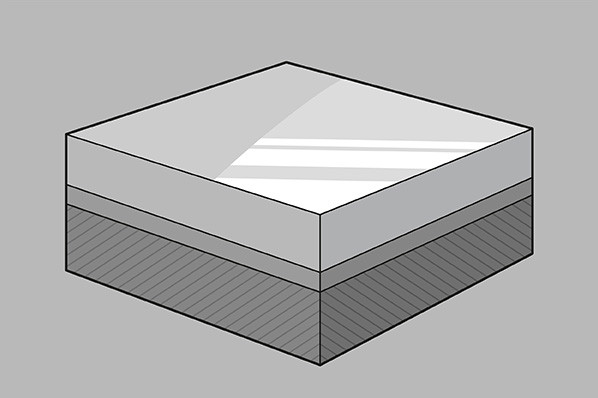

Utrata przyczepności, łuszczenie

Występowanie: Brak przyczepności powłoki do podłoża lub poszczególnych warstw do siebie (zła przyczepność międzypowłokowa).

Przyczyny:

- Niedostateczne oczyszczenie podłoża z silikonu, wosku, oleju, rdzy, itp.

- Niewłaściwe przygotowanie powierzchni

- Zastosowanie nieodpowiedniego podkładu

- Zbyt cienkie warstwy podkładu i/lub warstwy nawierzchniowej

- Zbyt duża grubość powłoki

- Za krótki czas schnięcia międzywarstwy

Zapobieganie:

- Dokładnie oczyszczać i przygotowywać powierzchnię przed lakierowaniem.

- Stosować dobrze dobrane podkłady.

- Przestrzegać paramentów aplikacyjnych produktu zawartych w kartach technicznych.

- Nakładać powłoki o odpowiedniej grubości.

Usuwanie: Zdjąć powłokę z obszaru trochę większego niż ten z wadą. Ponownie polakierować.

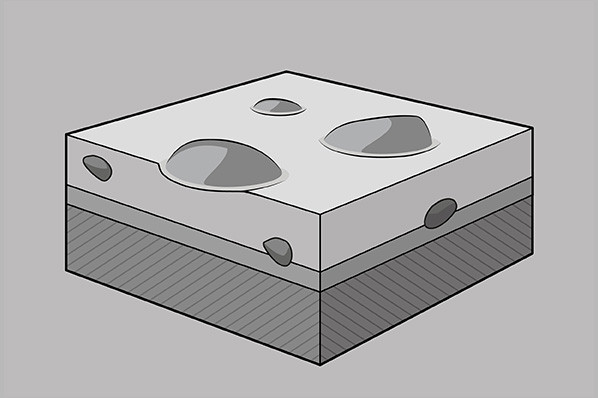

Zapylenie (wtrącenia)

Występowanie: Naniesienie wraz z lakierem zanieczyszczeń różnych rozmiarów znajdujących się w powietrzu bądź w urządzeniach.

Przyczyny:

- Niedokładnie oczyszczona powierzchnia po szlifowaniu

- Zabrudzone narzędzia, odzież, pomieszczenie

- Zanieczyszczone filtry, instalacja

- Niewłaściwie dobrane ciśnienie

Zapobieganie:

- Utrzymywanie w czystości urządzeń, odzieży i pomieszczenia.

- Zachowanie czystości elementów przygotowanych do lakierowania.

Usuwanie: Zabrudzone miejsca przeszlifować papierem P1200 i polerować pasta polerską. Większe zapylenia zeszlifować i polakierować od nowa.

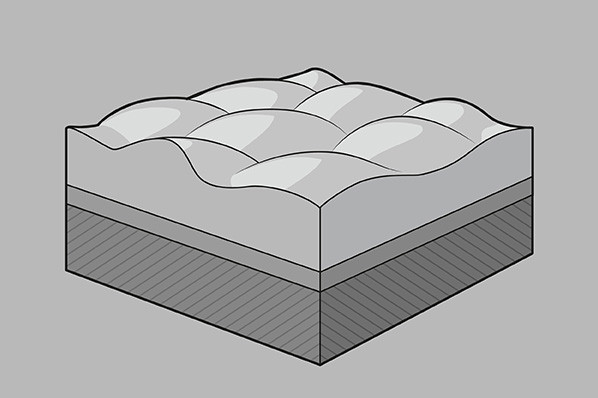

Pęcherzenie powłoki

Występowanie: Bąble o rozmaitych rozmiarach, formach i rozłożeniu widoczne na powierzchni lakieru nawierzchniowego. Mogą występować zarówno między podłożem a powłoką jak również międzywarstwowo.

Przyczyny:

- Niedokładne oczyszczenie powierzchni przeznaczonej do lakierowania

- Zanieczyszczenia związkami soli pochodzące np. z brudnej wody (praca na mokro)

- Mechaniczne zabrudzenia pyłkami, które nie zostały odfiltrowane

- Mokre szlifowanie szpachlówki poliestrowej bez zachowania odpowiedniego czasu odparowania

- Niewłaściwa grubość powłoki

Zapobieganie:

- Dokładne umycie elementów przed lakierowaniem

- Starać się szlifować maszynowo (eliminacja absorpcji wody przez powłokę)

- Produkty poliestrowe szlifować na sucho lub w szlifowaniu na mokro przestrzegać czasu na odparowania wody

- Nakładać powłokę o odpowiedniej grubości

Usuwanie: Usunąć powłokę. Pokryć od nowa podkładem oraz lakierem nawierzchniowym.

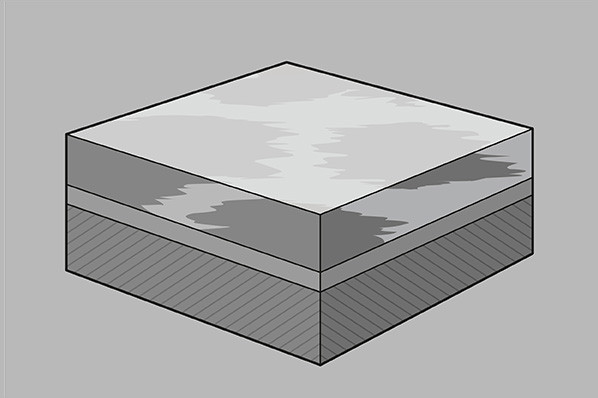

Plamy wodne

Występowanie: Zaokrąglone plamy pojawiające się na lakierze.

Przyczyny:

- Pojawienie się wodnych zanieczyszczeń w instalacji

- Zbyt duża wilgotność powietrza (np. przez polewanie wodą podłogi lakierni)

Zapobieganie:

- Przestrzeganie odpowiedniego czasu schnięcia.

- Wilgotne elementy suszyć przed lakierowaniem.

Usuwanie: Przetrzeć wilgotne miejsca, polerować pastą polerską. Jeśli to nie przyniesie efektów- powłokę przeszlifować P800 i nałożyć powłokę renowacyjną.:

Utrata połysku

Występowanie: Zmiana w postaci „zmatowienia” widoczna na lakierze

Przyczyny:

- Niedostatecznie utwardzony lakier poddany działaniu wilgoci z powietrza

- Zbyt grube warstwy lakieru

- Zbyt wysoka wilgotność powietrza podczas lakierowania

- Wrażliwość podłoża na rozpuszczalniki

- Niewłaściwa ilość utwardzacza

- Przeterminowany lub zawilgocony utwardzacz

- Przerwanie procesu suszenia lub jego brak

- Używanie przyspieszaczy schnięcia i utwardzania

- Niedostateczna cyrkulacja powietrza podczas suszenia

Zapobieganie:

- Dokładnie zamykać pojemniki z utwardzaczem

- Przestrzegać zalecanych grubości warstw

- Przestrzegać zalecanych proporcji mieszania

- Przestrzegać ustalonych czasów suszenia

Usuwanie: Zmatowić i wypolerować lub przeszlifować i ponownie polakierować.

Zacieki

Występowanie: Nadmierna ilość lakieru, która spływa po panelu

Przyczyny: Niewłaściwy dobór materiałów lakierniczych do warunków aplikacji (zbyt wolne rozcieńczalniki)

- Zbyt niska lepkość lakieru

- Zbyt zimna mieszanka lub obiekt lakierowany

- Zbyt grube warstwy lakieru

- Za krótki czas suszenia

- Pistolet trzymany zbyt blisko malowanej powierzchni

- Za duża średnica dyszy pistoletu

- Nieregularne prowadzenie pistoletu podczas malowania

Zapobieganie: Stosować właściwe materiały zgodnie z technologią zalecaną przez producenta

Usuwanie: Małe zacieki mogą być usunięte przez przeszlifowanie papierem P1000-P1200 i polerowane pastą polerską. W przypadku wystąpienia dużych zacieków należy zdjąć całe powłoki i nałożyć je od nowa.

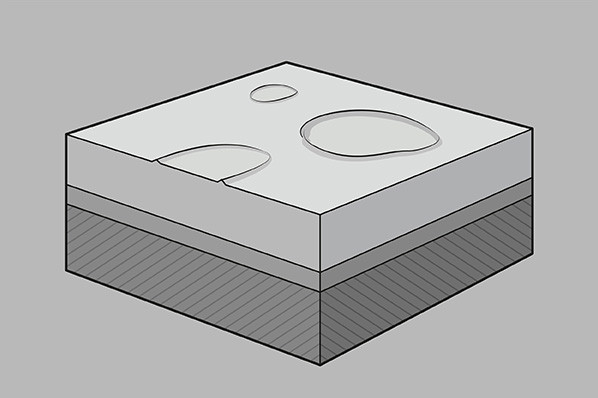

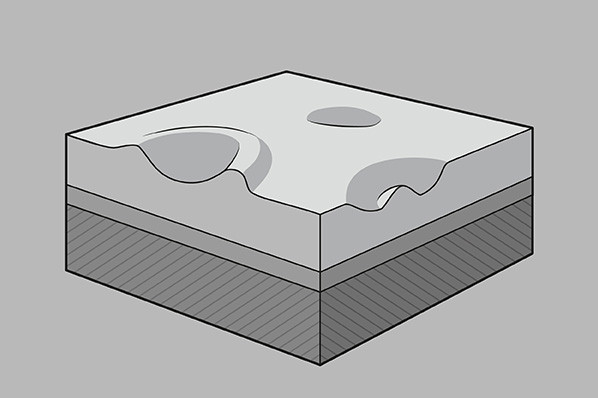

Kratery (rybie oczka)

Występowanie: Małe kratery w powłoce lakierniczej, w postaci zagłębień o średnicy od 0,5 do 3 mm.

Przyczyny:

- Silikon, wosk, oleje i tłuszcze pozostawione na powierzchni.

- Zanieczyszczenie aparatury do natrysku.

- Zanieczyszczenia silikonem pochodzące z instalacji.

Zapobieganie:

- Powierzchnię dokładnie oczyścić przy pomocy środków odtłuszczających.

- Nie używać środków zawierających silikon.

- Regularne czyścić sprężarkę.

Usuwanie: Zeszlifować zanieczyszczony obszar i polakierować od nowa.

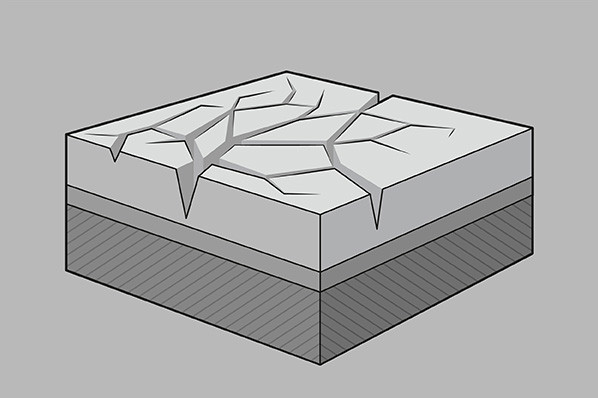

Spękanie powłoki

Występowanie: Pęknięcia różnej długości i szerokości występujące bezpośrednio w warstwie nawierzchniowej.

Przyczyny: Znaczne zmiany temperatury i warunków otoczenia w trakcie wykonywanych prac.

Zapobieganie:

- Unikać nagłych zmian warunków otoczenia

- Szlifować papierem o odpowiedniej gradacji, stosować odpowiednie podkłady i grunty oraz zachowywać proporcje mieszania

Usuwanie: Zeszlifować uszkodzenie i następnie polakierować

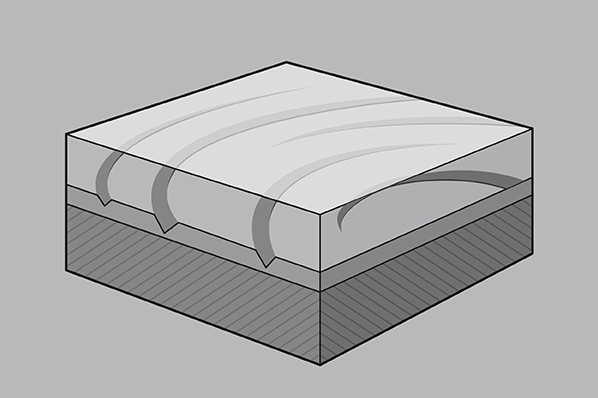

Chmurzenie

Występowanie: Chmurki pojawiające się na powierzchni lakieru

Przyczyny:

- niewłaściwa lepkość natrysku, technika natrysku, czasy odparowania,

- niewłaściwa temperatura podczas natrysku

- niewłaściwie dobrany pistolet, dysza pistoletu, ciśnienie natrysku

- nieodpowiedni rozcieńczalnik

Zapobieganie:

- ustawić odpowiednią lepkość natrysku

- prowadzić pistolet w jednakowej odległości od lakierowanego przedmiotu

- dobrać odpowiedni pistolet i dyszę

- używać wyłącznie zalecanych rozcieńczalników

- przestrzegać czasów odparowania

- przestrzegać podanego w karcie technicznej sposobu aplikacji

Usuwanie:

- W przypadku konwencjonalnych lakierów bazowych: przed lakierem bezbarwnym zastosować metodę kropelkową. Po wysuszeniu lakieru bezbarwnego powierzchnię przeszlifować i ponownie polakierować

- W przypadku wodorozcieńczalnych lakierów bazowych: na mokry lakier bazowy nanieść równomiernie warstwę końcową zgodnie z zaleceniami

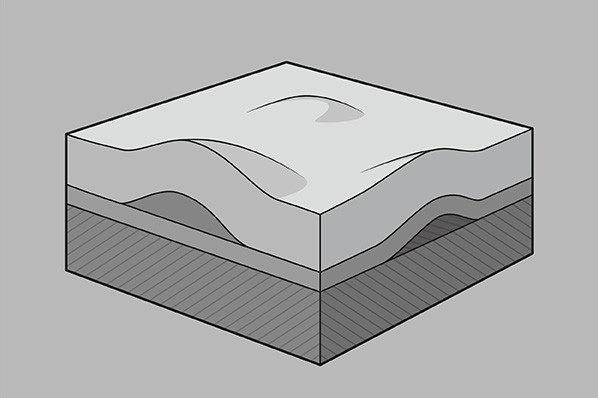

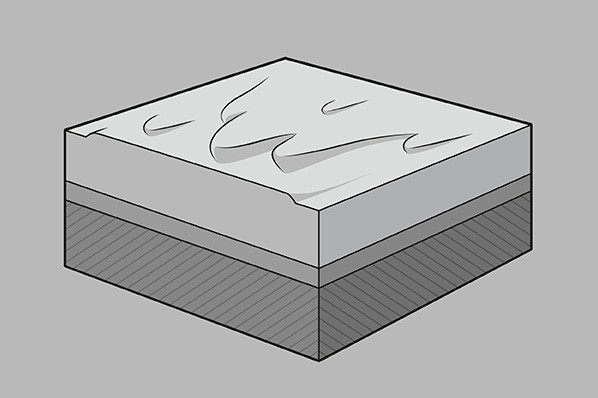

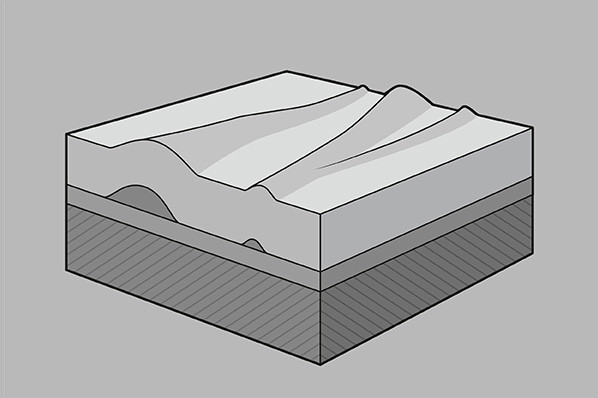

Podnoszenie i marszczenie lakieru

Występowanie: Nieregularne zmiany w postaci uniesionej i sfalowanej powierzchni lakieru.

Przyczyny:

- Niewłaściwy dobór materiałów lakierniczych do warunków aplikacji (zbyt wolne rozcieńczalniki)

- Zbyt niska lepkość lakieru

- Zbyt zimna mieszanka lub obiekt lakierowany

- Zbyt grube warstwy lakieru

- Za krótki czas suszenia

- Pistolet trzymany zbyt blisko malowanej powierzchni

- Za duża średnica dyszy pistoletu

- Nieregularne prowadzenie pistoletu podczas malowania

Zapobieganie:

- Stosować właściwe materiały zgodnie z technologią zalecaną przez producenta

- Przygotować właściwie podłoże

- Stosować właściwy pistolet (dysze)

- Stosować zalecany rozcieńczalnik

- Unikać aplikacji w zbyt wysokiej temperaturze

Usuwanie: Małe wady mogą być usunięte przez przeszlifowanie papierem P1000-P1200 i polerowane pastą polerską. W przypadku wystąpienia dużych zmarszczeń należy zdjąć całą powłokę i nałożyć ją od nowa.

Skórka pomarańczy

Występowanie: Powierzchnia lakieru nie jest jednolicie gładka tylko pokryta drobnymi wgłębieniami, które przypominają skórkę pomarańczy.

Przyczyny:

- Trzymanie pistoletu zbyt daleko od lakierowanej powierzchni

- Za niskie ciśnienie natrysku

- Zbyt cieńka warstwa lakieru nawierzchniowego

- Za wysoka lepkość lakieru

- Zbyt szybko działający rozcieńczalnik

- Nieodpowiednia temperatura powierzchni lub materiału

- Suszenie zbyt silnym nadmuchem

Zapobieganie:

- Stosować właściwe materiały zgodnie z technologią zalecaną przez producenta

- Przygotować właściwie podłoże

- Stosować właściwy pistolet (dysze)

- Stosować zalecany rozcieńczalnik

- Unikać aplikacji w zbyt wysokiej temperaturze

Usuwanie:

- Przy niewielkim defekcie powierzchnię przeszlifować papierem P1200 i pastą polerską.

- Jeśli defekt jest znaczny, powierzchnię zeszlifować papierem P800 i pokryć od nowa.

Ślady po szlifowaniu

Występowanie: Widoczne na powierzchni lakieru rysy, które wyglądają jak linie szlifierskie przed lakierowaniem.

Przyczyny:

- Szlifowanie gruntu i podkładu papierem o zbyt niskiej gradacji

- Niewystarczające utwardzenie wypełniacza

- Niewystarczająco dobrze przeszlifowana szpachla poliestrowa

- Niewystarczająca izolacja szpachli przed nałożeniem lakieru nawierzchniowego

Zapobieganie:

- Stosować papier o zalecanej gradacji

- Zaszpachlowane miejsca odizolować podkładem wypełniającym

- Dobrze utwardzić podkład

- Stosować czasy schnięcia zalecane przez producenta

Usuwanie: Powłokę zeszlifować i nałożyć od nowa zarówno podkład jak i lakier nawierzchniowy

Słabe krycie

Występowanie: Niewystarczające krycie - widoczne prześwitywanie podłoża przez warstwę lakieru nawierzchniowego.

Przyczyny:

-

Niedostateczne wymieszanie lakieru nawierzchniowego przed natryskiwaniem

-

Natryśnięta za cieńka warstwa lakieru nawierzchniowego

-

Użyty lakier ma nierównomierną pigmentację

-

Zastosowanie niewłaściwego rozcieńczalnika lub użycie zbyt dużej jego ilości

Zapobieganie:

-

Natrysnąć neutralny podkład

-

Przestrzegać zalecanej grubości warstwy

-

Unikać zbyt dużej ilości rozcieńczalnika

-

Dokładnie mieszać lakier przed aplikacją

Usuwanie: Przeszlifować papierem P 800/P 1000 po wyschnięciu i pokryć lakierem od nowa.