Anwendungsfehler bei Lackbeschichtungen sind eines der häufigsten Probleme, mit denen sowohl Profis als auch Hobby-Lackierer zu kämpfen haben. Sie entstehen in verschiedenen Phasen der Lackierarbeiten und können unterschiedliche Ursachen haben, meistens im Zusammenhang mit der Nichteinhaltung technologischer Prozesse, schlechten Umgebungsbedingungen oder ungeeigneten Anwendungstechniken.

LACKBESCHICHTUNGSMÄNGEL - anwendungsbedingt

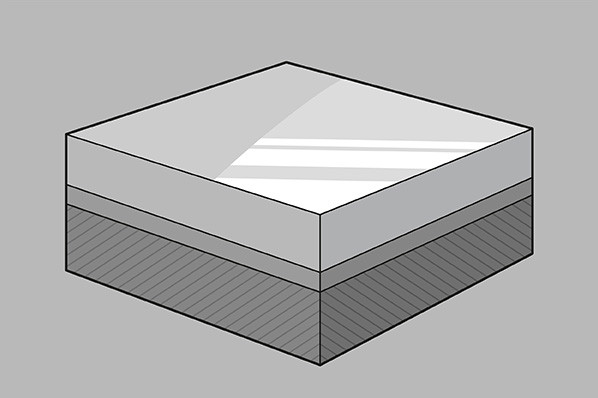

Haftungsverlust und Abschälen

Auftreten: Mangelnde Haftung der Beschichtung auf dem Untergrund oder der einzelnen Schichten untereinander (schlechte Zwischenschichthaftung).

Ursachen:

- Unzureichende Reinigung des Untergrunds von Silikon, Öl, Wachs, Rost usw.

- Unsachgemäße Oberflächenvorbereitung

- Verwendung der falschen Grundierung

- Zu dünne Grundierungs- und/oder Decklackschichten

- Beschichtungsdicke zu hoch

- Trocknungszeit zwischen den Schichten zu kurz

Vorbeugung:

- Oberfläche vor dem Lackieren gründlich reinigen und vorbereiten

- Gut ausgewählte Grundierungen verwenden

- Die in den technischen Datenblättern enthaltenen Anwendungsparameter des Produkts beachten

- Beschichtungen mit entsprechender Dicke auftragen

Entfernung: Entfernen Sie die Beschichtung von einer Fläche, die etwas größer ist als diejenige mit dem Defekt. Neu lackieren.

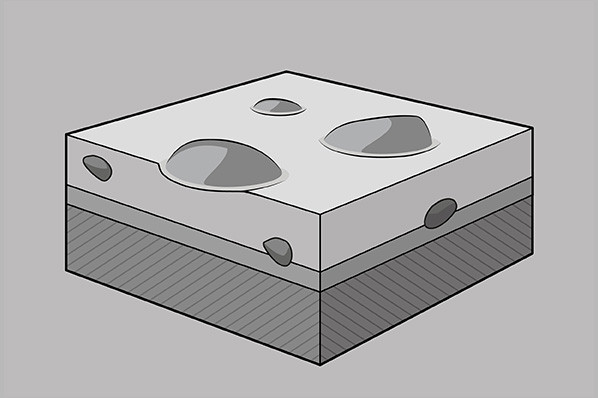

Staub (Einschlüsse)

Auftreten: Das Auftragen von Verunreinigungen unterschiedlicher Größe, die sich in den Geräten oder in der Luft befinden, zusammen mit dem Lack.

Ursachen:

- Ungenau gereinigte Oberfläche nach dem Schleifen

- Verschmutzte Werkzeuge, Kleidung, Raum

- Verunreinigte Filter, Installation

- Falsch gewählter Druck

Vorbeugung:

- Sauberhalten von Ausrüstung, Kleidung und Räumlichkeiten

- Aufrechterhaltung der Sauberkeit der für die Lackierung vorbereiteten Elemente

Entfernung:

- Verschmutzte Stellen mit P1200-Papier schleifen und mit Polierpaste polieren.

- Größeren Staub abschleifen und neu lackieren

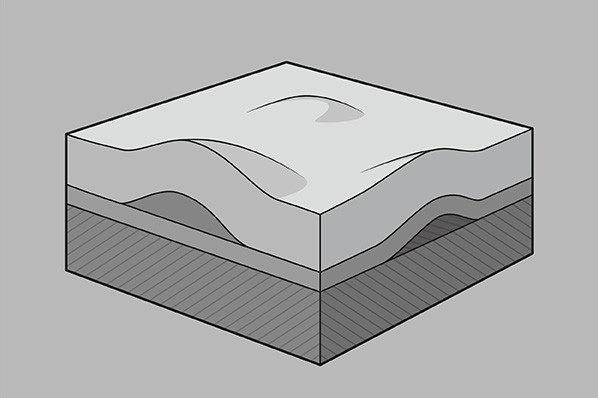

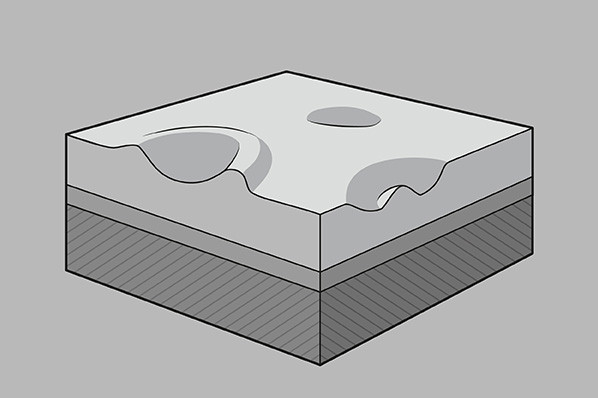

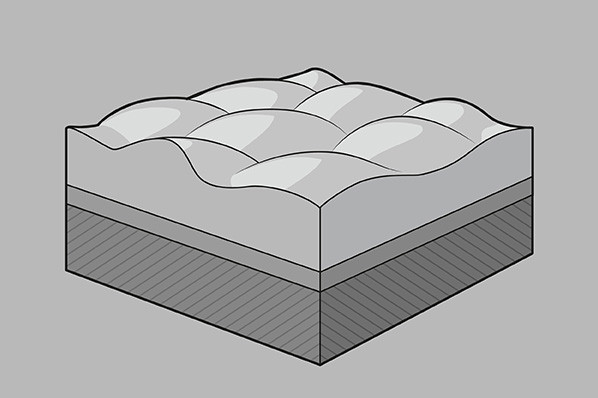

Blasenbildung in der Beschichtung

Auftreten: Blasen unterschiedlicher Größe, Verteilung und Form, die sich auf der Oberfläche des Decklacks befinden. Sie können sowohl zwischen der Grundierung und der Beschichtung als auch zwischen den Schichten auftreten.

Ursachen:

- Ungenaue Reinigung der zu lackierenden Oberfläche

- Verunreinigung mit Salzverbindungen aus z.B. Schmutzwasser (Nasslackieren)

- Mechanische Verschmutzung durch nicht herausgefilterte Pollen

- Nassschleifen von Polyesterspachtel ohne Einhaltung der richtigen Ablüftzeit

- Unzureichende Beschichtungsdicke

Vorbeugung:

- Gründliches Waschen der Elemente vor dem Lackieren

- Versuchen Sie, maschinell zu schleifen (Eliminierung der Wasseraufnahme durch die Beschichtung)

- Polyesterprodukte trocken schleifen oder beim Nassschleifen die Zeit für das Verdunsten von Wasser beachten

- Beschichtungen mit entsprechender Dicke auftragen

Entfernung: Entfernen Sie die Beschichtung. Mit Grundierung und Decklack neu beschichten.

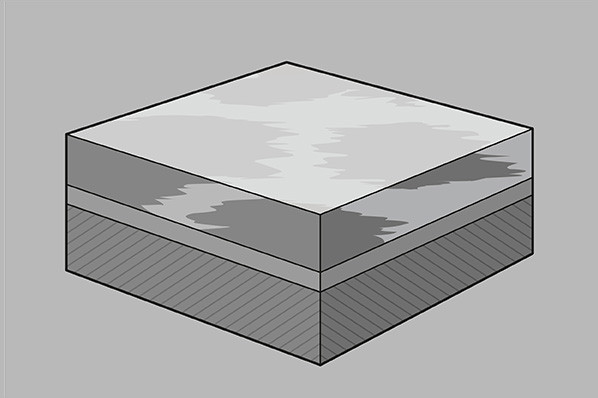

Wasserflecken

Auftreten: Abgerundete Flecken, die auf dem Lack erscheinen

Ursachen:

- Auftreten von Wasserverunreinigungen in der Anlage

- Zu hohe Luftfeuchtigkeit (z. B. durch Gießen von Wasser auf den Boden der Lackiererei)

Prevention:

- Einhaltung ausreichender Trocknungszeit

- Feuchte Elemente vor dem Lackieren trocknen

Entfernung: Feuchte Stellen abwischen, mit Polierpaste polieren. Wenn dies nicht funktioniert, schleifen Sie die Oberfläche mit P800 an und tragen Sie eine Reparaturschicht auf.

Glanzverlust

Auftreten: Die auf der Lackierung sichtbare Veränderung in Form von „Vermattung“.

Ursachen:

- Unzureichend ausgehärteter Lack, der der Luftfeuchtigkeit ausgesetzt ist

- Zu dicke Lackschichten

- Zu hohe Luftfeuchtigkeit während des Lackierens

- Empfindlichkeit des Untergrunds gegenüber Lösungsmitteln

- Ungeeignete Härtermenge

- Abgelaufener oder feuchter Härter

- Unterbrechung oder das Ausbleiben des Trocknungsprozesses

- Verwendung von Trocknungs- und Härtungsbeschleunigern

- Unzureichende Luftzirkulation während des Trocknens

Vorbeugung:

- Verschließen Sie die Härterbehälter sorgfältig

- Empfohlene Schichtdicken einhalten

- Empfohlenes Mischungsverhältnis einhalten

- Die vorgegebenen Trocknungszeiten einhalten

Entfernung: Mattieren und polieren oder schleifen und neu lackieren.

Farbnasen

Auftreten: Übermäßige Lackmenge, die auf dem Paneel herunterläuft

Ursachen:

- Falsche Auswahl der Lackmaterialien für die Anwendungsbedingungen (Verdünnungsmittel zu langsam)

- Lackviskosität zu niedrig

- Zu kalte Mischung oder lackierter Gegenstand

- Zu dicke Lackschichten

- Trocknungszeit zu kurz

- Pistole zu nah an der lackierten Oberfläche gehalten

- Durchmesser der Pistolendüse zu groß

- Unregelmäßige Pistolenführung beim Lackieren

Vorbeugung: Entsprechenden Materialien gemäß der vom Hersteller empfohlenen Technologie verwenden.

Entfernung: Kleine Farbnasen können durch Schleifen mit P1000-P1200-Papier entfernt und mit Polierpaste poliert werden. Bei großen Farbnasen muss die gesamte Beschichtung entfernt und erneut aufgetragen werden.

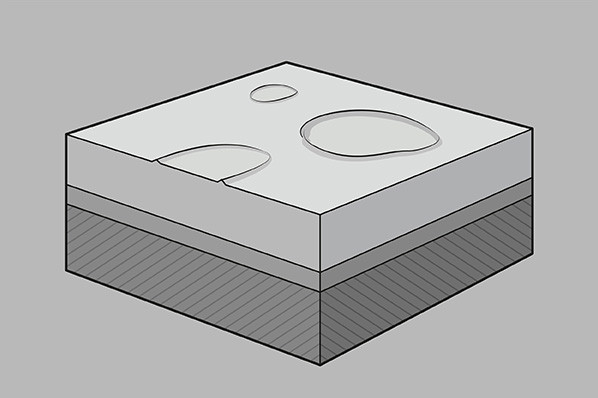

Krater (Fischaugen)

Auftreten: Kleine Krater in Form von Vertiefungen in der Außenschicht mit einem Durchmesser von 0,5 bis 3 mm

Ursachen:

- Öle, Fette, Wachs, Silikon auf der Oberfläche

- Verschmutzung der Sprühvorrichtung

- Silikonverunreinigungen aus der Anlage

Vorbeugung:

- Oberfläche gründlich mit Entfettungsmitteln reinigen

- Keine Produkte, die Silikon enthalten, verwenden

- Regelmäßige Reinigung des Kompressors

Entfernung: Den verunreinigten Bereich abschleifen und neu beschichten

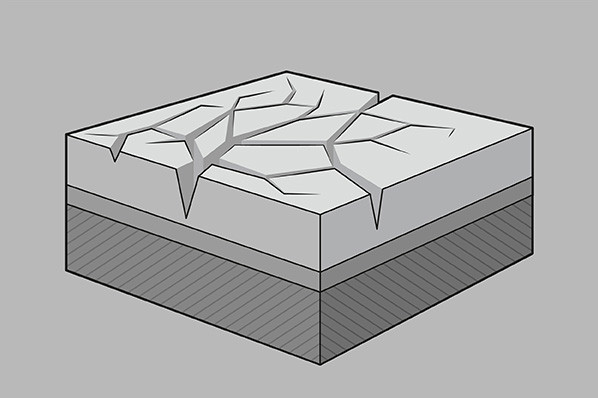

Rissbildung in der Beschichtung

Auftreten: Risse unterschiedlicher Länge und Breite, die direkt im Decklack auftreten.

Ursachen: Signifikante Änderungen der Temperatur- und Umgebungsbedingungen während der Arbeiten

Vorbeugung:

- Vermeiden Sie plötzliche Änderungen der Umgebungsbedingungen

- Mit Schleifpapier mit der passenden Körnung schleifen, geeignete Grundierungen und Primer verwenden und die Mischungsverhältnisse einhalten.

Entfernung: Schäden abschleifen und danach lackieren.

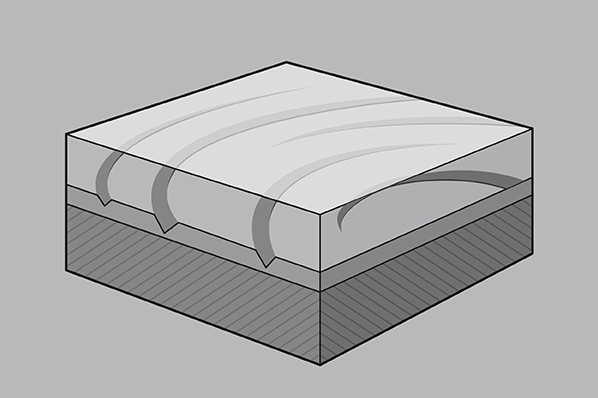

Wolkenbildung

Auftreten: Auf der Lackoberfläche erscheinende Wolken.

Ursachen:

- unsachgemäße Sprühviskosität, Sprühtechnik, Ablüftzeiten,

- falsche Temperatur beim Sprühen

- falsch gewählte Pistole, Pistolendüse, Sprühdruck

- ungeeignetes Verdünnungsmittel

Vorbeugung:

- die entsprechende Sprühviskosität einstellen

- die Pistole in gleichem Abstand zum lackierten Objekt führen

- die richtige Pistole und Düse wählen

- nur die empfohlenen Verdünnungsmittel verwenden

- Ablüftzeiten einhalten

- die im technischen Datenblatt angegebene Applikationsmethode beachten

Entfernung:

- bei konventionellen Basislacken: vor der Klarlackierung die Tropfenmethode anwenden. Nach dem Trocknen des Klarlacks die Oberfläche schleifen und neu lackieren

- bei wasserverdünnbaren Basislacken: den Endanstrich gleichmäßig auf den nassen Basislack auftragen, wie empfohlen

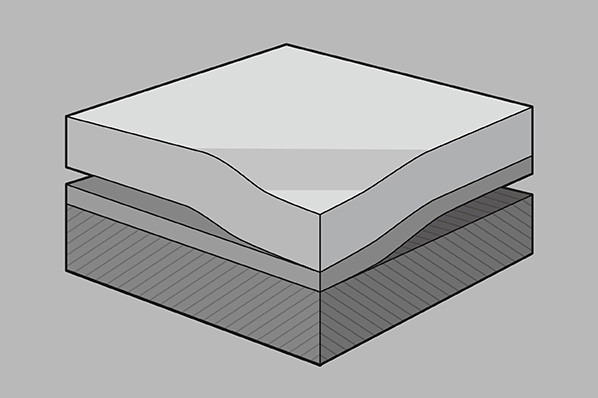

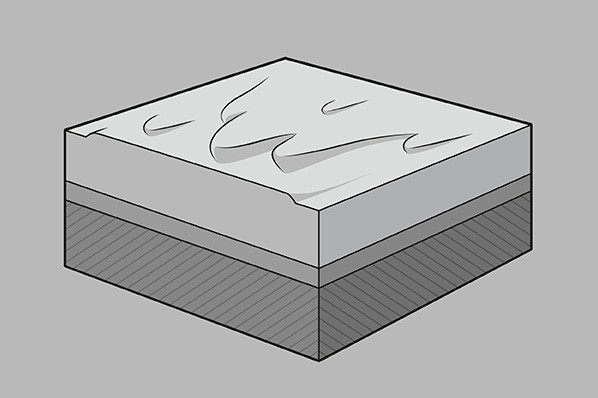

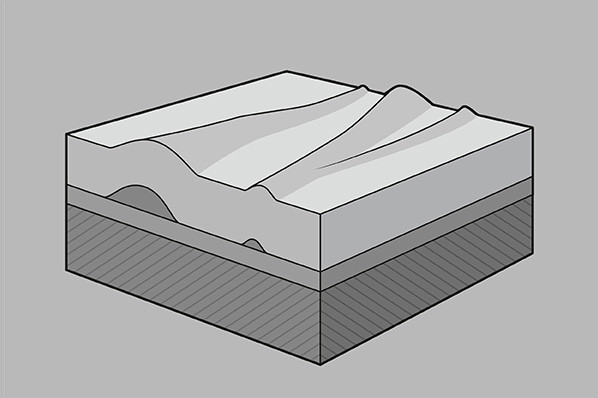

Abheben und Faltenbildung der Farbe

Auftreten: Unregelmäßige Veränderungen in Form einer gewellten Lackoberfläche.

Ursachen:

- Falsche Auswahl der Lackmaterialien für die Anwendungsbedingungen (Verdünnungsmittel zu langsam)

- Lackviskosität zu niedrig

- Zu kalte Mischung oder lackierter Gegenstand

- Zu dicke Lackschichten

- Trocknungszeit zu kurz

- Pistole zu nah an der lackierten Oberfläche gehalten

- Durchmesser der Pistolendüse zu groß

- Unregelmäßige Pistolenführung beim Lackieren

Vorbeugung:

- Geeignete Materialien gemäß der vom Hersteller empfohlenen Technologie verwenden

- Den Untergrund richtig vorbereiten

- Die richtige Pistole (Düse) verwenden

- Das empfohlene Verdünnungsmittel verwenden

- Die Anwendung bei zu hoher Temperatur vermeiden

Entfernung: Kleine Schäden können durch Schleifen mit P1000-P1200-Papier entfernt und mit Polierpaste poliert werden. Bei großen Schäden muss die gesamte Beschichtung entfernt und erneut aufgetragen werden.

Orangenhaut

Auftreten: Die äußere Lackbeschichtung ist nicht gleichmäßig glatt, sondern mit kleinen Vertiefungen bedeckt, was den „Orangenhauteffekt“ ergibt.

Ursachen:

- Pistole beim Sprühen zu weit von der Oberfläche entfernt

- Sprühdruck zu niedrig

- Zu helle Decklackschicht

- Lackviskosität zu hoch

- Zu schnell wirkendes Verdünnungsmittel

- Falsche Oberflächen- oder Sprühtemperatur

- Zu starkes Gebläse beim Trocknen

Vorbeugung:

- Geeignete Materialien gemäß der vom Hersteller empfohlenen Technologie verwenden

- Den Untergrund richtig vorbereiten

- Die richtige Pistole (Düse) verwenden

- Das empfohlene Verdünnungsmittel verwenden

- Die Anwendung bei zu hoher Temperatur vermeiden

Entfernung: Wenn der Defekt gering ist, die Oberfläche mit P 1200-Papier und Polierpaste schleifen. Wenn der Defekt signifikant ist, die Oberfläche mit P 800-Papier schleifen und erneut beschichten.

Schleifspuren

Auftreten: Einzeln oder in großer Zahl sichtbare Risse auf der Lackoberfläche, die wie Schleifspuren aussehen.

Ursachen:

- Schleifen mit zu grobem Papier

- Unzureichende Aushärtung des Füllstoffs

- Unzureichend geschliffener Polyesterspachtel

- Unzureichende Isolierung der Spachtelmasse vor dem Auftragen des Decklacks

Vorbeugung:

- Papier mit der empfohlenen Körnung verwenden

- Die gespachtelten Bereiche mit Füllprimer isolieren

- Den Primer gut aushärten

- Die vom Hersteller empfohlene Trocknungszeit verwenden

Entfernung: Die Oberfläche abschleifen und sowohl Primer als auch Decklack erneut auftragen.

Schlechte Abdeckung

Auftreten: Unzureichende Deckung - der Untergrund ist durch die Decklackschicht hindurch sichtbar.

Ursachen:

- Decklack vor dem Spritzen nicht ausreichend gemischt

- Decklackschicht zu dünn gespritzt

- Der verwendete Lack ist ungleichmäßig pigmentiert

- Falscher Verdünner oder zu viel Verdünner verwendet

Vorbeugung:

- Neutrale Grundierung spritzen

- Empfohlene Schichtdicke beachten

- Zu viel Verdünner vermeiden

- Lack vor dem Auftragen gründlich mischen

Entfernung: Nach dem Trocknen mit P 800/P 1000 anschleifen und erneut lackieren